Ваша корзина пуста

Выберите в каталоге интересующий товар

и нажмите кнопку «В корзину».

Перейти в каталог

и нажмите кнопку «В корзину».

Заказать звонок

+74991104087

Заказать звонок

О компании

Каталог

Назад

Термообрабатывающее оборудование

Назад

Механообрабатывающее оборудование

Назад

Сверлильные станки

Электроэрозионные станки

Технология и применение вакуумной пайки

Самые читаемые

11 окт 2023

20 сен 2023

11 окт 2023

Вакуумная пайка - это процесс, при котором две металлические поверхности соединяются с использованием паяльного материала (припоя), который плавится и затвердевает, образуя прочное соединение. Этот процесс происходит в вакууме, что предотвращает окисление металла и обеспечивает более чистое и прочное соединение.

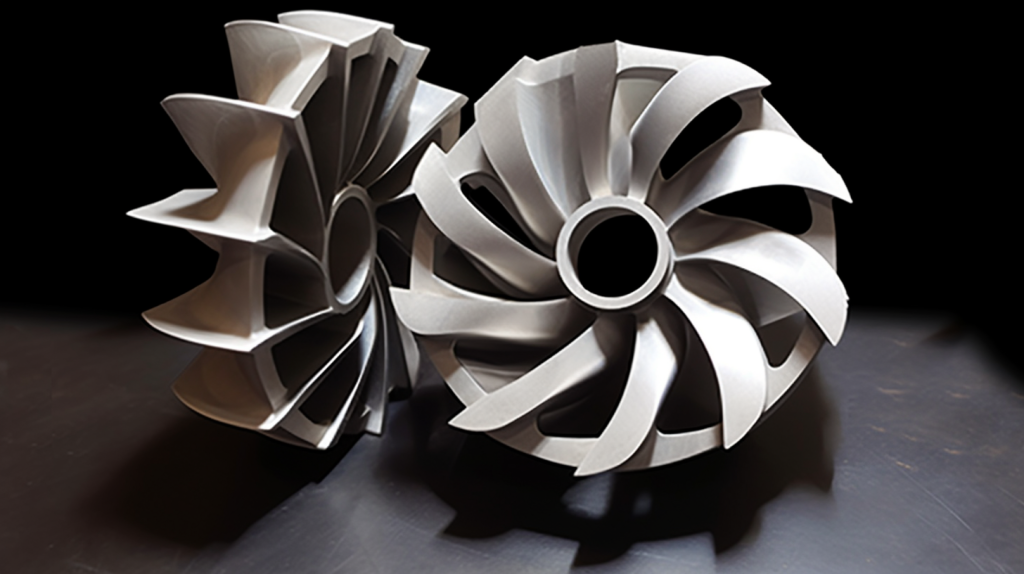

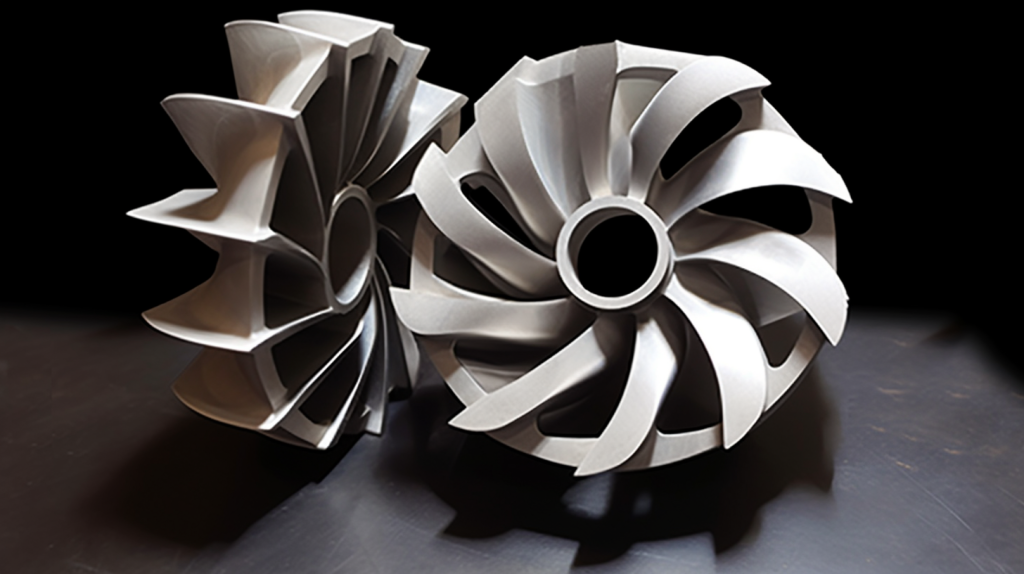

Технология вакуумной пайки используется в различных областях промышленности. Например, в авиационной промышленности она применяется для изготовления критически важных деталей, таких как турбины и двигатели. В электронной промышленности вакуумная пайка применяется для создания микросхем, волноводов и других компонентов, требующих высокой точности и надежности.

В автомобильной промышленности вакуумная пайка используется для создания деталей двигателя, системы охлаждения и других компонентов. В ракетно-ракетной технике вакуумная пайка необходима для создания узлов реактивных двигателей и других критически важных элементов.

Технология вакуумной пайки позволяет создавать более прочные и надежные соединения, которые могут выдерживать высокие температуры и давление. Это делает ее незаменимым инструментом во многих областях промышленности.

Присадочный металл наносится на поверхность деталей, подлежащих вакуумной пайке, а затем помещается в печь для вакуумной пайки . Вакуумная система начинает работать и воздух откачивается. Когда степень вакуума достигает состояния вакуума 10-3Па, начинается нагрев, и нагрев достигает 10-3Па. При температуре пайки, необходимой для процесса, припой начинает плавиться, а жидкий припой смачивает основной металл и под капиллярным действием заполняет зазор между сверлами. При этом элементы припоя диффундируют к основному металлу, а основной металл растворяется в жидком припое, образуя высококачественное паяное соединение.

1. Высокая чистота паяного соединения: вакуумная пайка производится в условиях высокого вакуума, что исключает окисление материалов и обеспечивает высокую чистоту паяного соединения.

2. Высокое качество паяного соединения: вакуумная пайка позволяет получать паяные соединения с высокой прочностью, герметичностью и долговечностью.

3. Возможность пайки сложных и тонкостенных деталей: вакуумная пайка позволяет паять детали сложной формы и из различных материалов, включая тонкостенные и тонкопленочные материалы.

4. Возможность пайки больших деталей: вакуумная пайка позволяет паять детали больших размеров и массы.

5. Экологическая безопасность: вакуумная пайка не требует использования флюсов и других химических реагентов, что делает ее экологически безопасной.

6. Экономичность: вакуумная пайка позволяет сократить затраты на материалы и энергию, а также уменьшить время процесса пайки.

Вакуумная пайка также используется в производстве направляющих винтов турбин, направляющих устройств, диффузоров, жаровых труб, масляных фильтров и других компонентов аэродвигателей.

Вертикальная высоковакуумная печь для пайки с загрузкой снизу

Горизонтальная высоковакуумная печь для пайки

Высоковакуумная печь для пайки изделий из алюминия

Печь для вакуумной диффузионной сварки

В настоящее время уже эксплуатируется около 200 установок ACME для вакуумной пайки: вакуумная пайка цветных металлов, нержавеющей стали, алюминиевых сплавов, титановых сплавов, суперсплавов, твердых сплавов и т. д., а также вакуумная пайка металлических материалов и неметаллических материалов, вакуумную пайку меди и керамики.

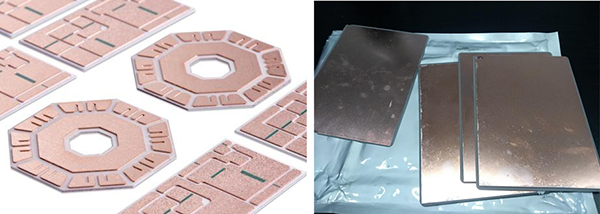

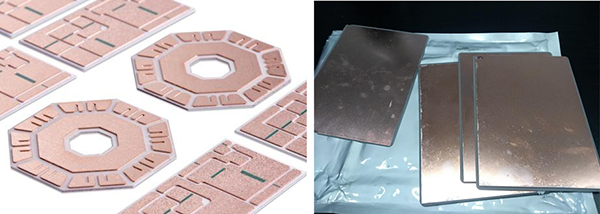

Автоматическая линия по производству керамических подложек AMB AGV использует оборудование для горизонтальной вакуумной пайки ACME 12 партиями. Полный комплект оборудования представляет собой интеллектуальную беспилотную производственную линию, охватывающую интеллектуальную систему управления MES.

Технология вакуумной пайки используется в различных областях промышленности. Например, в авиационной промышленности она применяется для изготовления критически важных деталей, таких как турбины и двигатели. В электронной промышленности вакуумная пайка применяется для создания микросхем, волноводов и других компонентов, требующих высокой точности и надежности.

В автомобильной промышленности вакуумная пайка используется для создания деталей двигателя, системы охлаждения и других компонентов. В ракетно-ракетной технике вакуумная пайка необходима для создания узлов реактивных двигателей и других критически важных элементов.

Технология вакуумной пайки позволяет создавать более прочные и надежные соединения, которые могут выдерживать высокие температуры и давление. Это делает ее незаменимым инструментом во многих областях промышленности.

Принцип работы:

Присадочный металл наносится на поверхность деталей, подлежащих вакуумной пайке, а затем помещается в печь для вакуумной пайки . Вакуумная система начинает работать и воздух откачивается. Когда степень вакуума достигает состояния вакуума 10-3Па, начинается нагрев, и нагрев достигает 10-3Па. При температуре пайки, необходимой для процесса, припой начинает плавиться, а жидкий припой смачивает основной металл и под капиллярным действием заполняет зазор между сверлами. При этом элементы припоя диффундируют к основному металлу, а основной металл растворяется в жидком припое, образуя высококачественное паяное соединение.

Преимущества вакуумной пайки:

1. Высокая чистота паяного соединения: вакуумная пайка производится в условиях высокого вакуума, что исключает окисление материалов и обеспечивает высокую чистоту паяного соединения.

2. Высокое качество паяного соединения: вакуумная пайка позволяет получать паяные соединения с высокой прочностью, герметичностью и долговечностью.

3. Возможность пайки сложных и тонкостенных деталей: вакуумная пайка позволяет паять детали сложной формы и из различных материалов, включая тонкостенные и тонкопленочные материалы.

4. Возможность пайки больших деталей: вакуумная пайка позволяет паять детали больших размеров и массы.

5. Экологическая безопасность: вакуумная пайка не требует использования флюсов и других химических реагентов, что делает ее экологически безопасной.

6. Экономичность: вакуумная пайка позволяет сократить затраты на материалы и энергию, а также уменьшить время процесса пайки.

Применение

- Аэродвигатель

Вакуумная пайка также используется в производстве направляющих винтов турбин, направляющих устройств, диффузоров, жаровых труб, масляных фильтров и других компонентов аэродвигателей.

- AMB керамическая подложка

- Алмазные инструменты

- Радиаторы

- Воздухораделительное оборудование

Процесс и оборудование для вакуумной пайки

Компания ACME производит две серии продуктов: вакуумная пайка и вакуумная диффузионная сварка.Вертикальная высоковакуумная печь для пайки с загрузкой снизу

Горизонтальная высоковакуумная печь для пайки

Высоковакуумная печь для пайки изделий из алюминия

Печь для вакуумной диффузионной сварки

В настоящее время уже эксплуатируется около 200 установок ACME для вакуумной пайки: вакуумная пайка цветных металлов, нержавеющей стали, алюминиевых сплавов, титановых сплавов, суперсплавов, твердых сплавов и т. д., а также вакуумная пайка металлических материалов и неметаллических материалов, вакуумную пайку меди и керамики.

Автоматическая линия по производству керамических подложек AMB AGV использует оборудование для горизонтальной вакуумной пайки ACME 12 партиями. Полный комплект оборудования представляет собой интеллектуальную беспилотную производственную линию, охватывающую интеллектуальную систему управления MES.

Технические преимущества оборудования для вакуумной пайки ACME

- ACME обладает профессиональной квалификацией в области специализированной сварки от национальной оборонной лаборатории. Процессы и оборудование для вакуумной пайки и диффузионной сварки занимают лидирующие позиции на внутреннем и международном рынках.

- Технология обратной изоляции (патент ACME), применяемая в нагревательном поясе, не только расширяет область излучения, но и минимизирует загрязнение изоляционного материала металлическими парами припоя.

- Вакуумная система оснащена газоконденсирующим фазопреобразователем и фильтрующе-сборным устройством на входе, чтобы предотвратить загрязнение вакуумного насоса газом флюса и припоя, который испаряется в процессе пайки керамической подложки AMB. Это особенно важно, учитывая, что образуется большое количество липидных загрязнителей. Такое оборудование обеспечивает до 98% чистоты вакуумного теплового поля и гарантирует отсутствие загрязнений.

- Долгий срок функции регулирования вакуума благодаря уникальному способу предотвращения загрязнения окружающей среды.

- Нагревательная лента из сплава молибдена и лантана широкой ширины используется в камере нагрева металлического экрана. Эта лента оснащена ребристой канавкой, обладающей большой площадью излучения и сохраняющей свою форму даже после долгого использования.

- Оптимизация футеровки печи достигнута за счет модульной конструкции, что обеспечивает хорошую однородность температуры.

- Печь оснащена системой быстрого охлаждения под давлением аргона для гарантирования охлаждающего эффекта и эффективности работы.

Нужна консультация?

Подробно расскажем о наших услугах, видах работ и типовых проектах, рассчитаем стоимость и подготовим индивидуальное предложение!

Задать вопрос

© 2024 SIU System, Все права защищены